Le pompe centrifughe sono largamente impiegate in un vastissimo campo di applicazioni industriali che spaziano dal settore chimico-petrolchimico, al tessile, al trattamento acque, elettronico etc.

Se è alla ricerca di informazioni precise e specifiche riguardanti le pompe centrifughe, questo è il posto giusto! Nei seguenti paragrafi, infatti, andremo a spiegare principalmente le loro caratteristiche e il loro funzionamento.

Pompe centrifughe: classificazione

In base alla disposizione dell’albero di trasmissione che muove la girante, si possono distinguere due tipi di pompe centrifughe:

- pompe ad asse orizzontale

- pompe ad asse verticale: adatte all’utilizzo in applicazioni dove è richiesta l’installazione della pompa immersa nel liquido (vasche, serbatoi, pozzetti etc.)

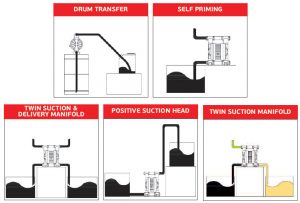

L’installazione delle pompe centrifughe orizzontali può essere:

- pompe sopra battente: quando l’asse della pompa si trova al di sopra del livello del liquido da pompare

- pompe sotto battente: la pompa è posizionata ad un livello inferiore rispetto al liquido che deve essere pompato

Le pompe centrifughe sono costituite da una girante, montata sull’albero motore, che ruota all’interno di una corpo pompa. Il liquido entra in direzione assiale, ma la direzione del flusso di uscita varia a seconda del tipo di pompa centrifuga:

- pompe centrifughe a flusso radiale (più comuni)

- pompe centrifughe a flusso assiale

- pompe centrifughe a flusso misto

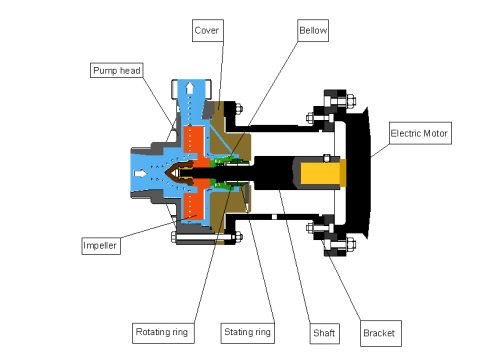

Pompe centrifughe: componenti

I componenti principali di una pompa centrifuga sono:

- il corpo pompa

- la girante

Le pompe centrifughe possono avere diversi modelli di girante: aperta, che si utilizza con liquidi con una maggiore concentrazione di impurità; chiusa, più adatta per liquidi puliti e con una piccola percentuale di solidi in sospensione; semi-aperta etc. - l’albero

- il motore

- sistema di tenuta per evitare la fuoriuscita del liquido tra il corpo pompa e l’albero

Ci sono diversi tipi di sistemi di tenuta, tra cui:

- le pompe a tenuta meccanica in cui l’albero della pompa, collegato alla girante, esce all’esterno per essere collegato al motore e per garantire la tenuta viene installata una tenuta meccanica

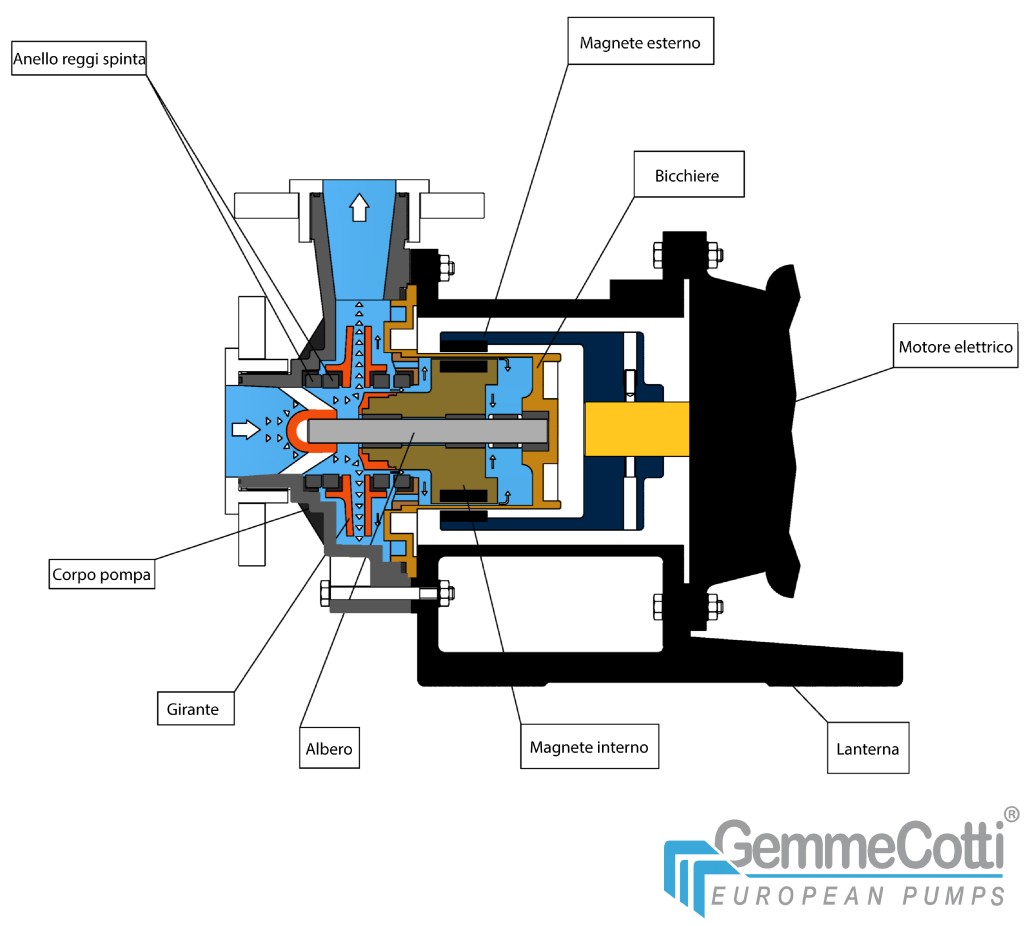

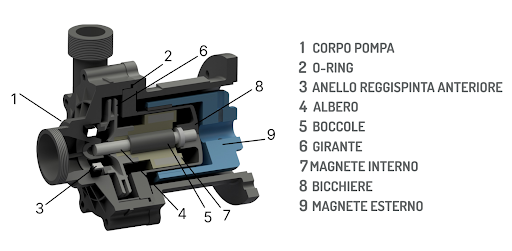

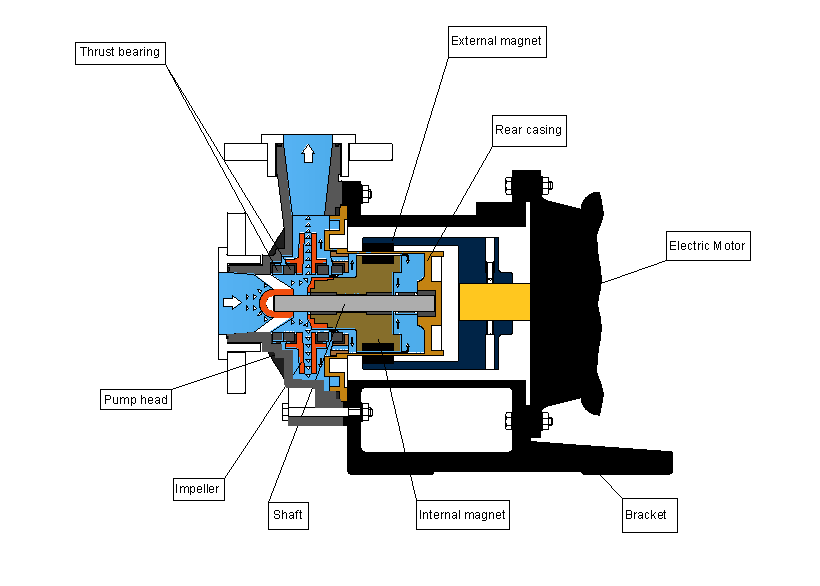

- le pompe a trascinamento magnetico, presentano un magnete esterno direttamente montato sull’albero del motore che grazie alla forza magnetica, trasmette il moto al magnete interno a cui è assemblata la girante. Quest’ultima, ruota e movimenta il fluido. In questo caso non c’è passaggio dell’albero all’esterno della pompa. Il bicchiere di contenimento racchiude il gruppo magnetico di cui sopra e assicura una chiusura ermetica della parte idraulica della pompa, tenendola separata dal motore.

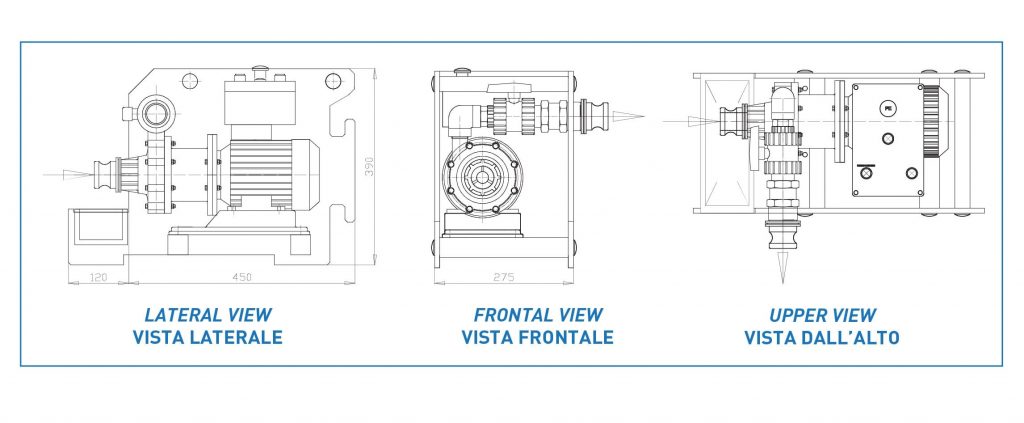

Nella figura sottostante sono riassunti i componenti classici di queste pompe:

Pompe centrifughe: funzionamento

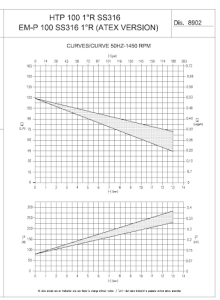

Il funzionamento delle pompe può essere descritto con delle curve di funzionamento, ovvero grafici che ne descrivono prestazioni e ambito di lavoro.

Per una pompa centrifuga la forma di queste è visibile in figura 4.1 mentre, a titolo di esempio, in figura 4.2 viene riportato il caso di una pompa volumetrica:

Soffermiamoci ora sul primo grafico di entrambe le figure che descrive la variazione di prevalenza data dalla pompa al variare della portata; il miglior funzionamento si ottiene lavorando centralmente, sia sull’asse delle ascisse che delle ordinate, in modo da ottenere il miglior rendimento. Quindi tra 2 e 2,5 m3/h e tra 4 e 5 m di prevalenza.

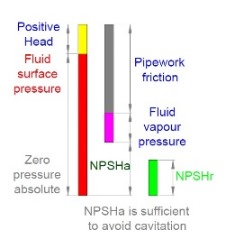

Per il corretto funzionamento dell’impianto di una pompa centrifuga, bisogna sempre verificare che l’NPSH disponibile sia superiore all’NPSH richiesto dalla pompa.

In questa sede non ci dilungheremo sulla spiegazione dell’NPSH, ma vi rimandiamo al link di seguito: https://www.gemmecotti.com/it/npsh-una-rapida-spiegazione/

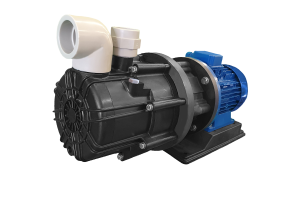

Le pompe centrifughe GemmeCotti

GemmeCotti produce quattro diverse tipologie di pompe centrifughe a trascinamento magnetico e una tipologia di pompa centrifuga a tenuta meccanica:

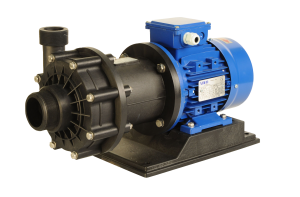

HTM PP/PVDF e HCM PP/PVDF – POMPE A TRASCINAMENTO MAGNETICO

- Pompe realizzate in materiali termoplastici PP o PVDF

- Portata fino a 130 m3 /h

- Prevalenza fino a 48 mcl

- HTM: Parti realizzate in plastica stampata – HCM: corpo ricavato dal pieno

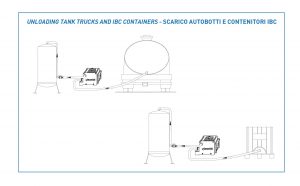

HTM SP – POMPE MAGNETICHE AUTOADESCANTI

- Pompe realizzate in materiale termoplastico PP

- Portata fino a 26 m3 /h

- Prevalenza fino a 21 mcl

- Autoadescanti fino a 6 metri

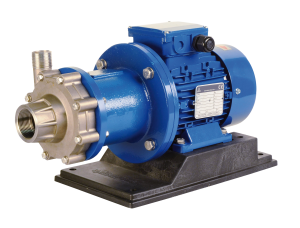

HTM SS 316 – POMPE MAGNETICHE IN ACCIAIO

- Pompe realizzate in acciaio inox AISI316

- Portata fino a 32 m3 /h

- Prevalenza fino a 24 mcl

HCO – POMPE A TENUTA MECCANICA

- Pompe realizzate in materiali termoplastici PP o PVDF

- Portata fino a 130 m3/h

- Prevalenza fino a 48 mlc